原価の可視化

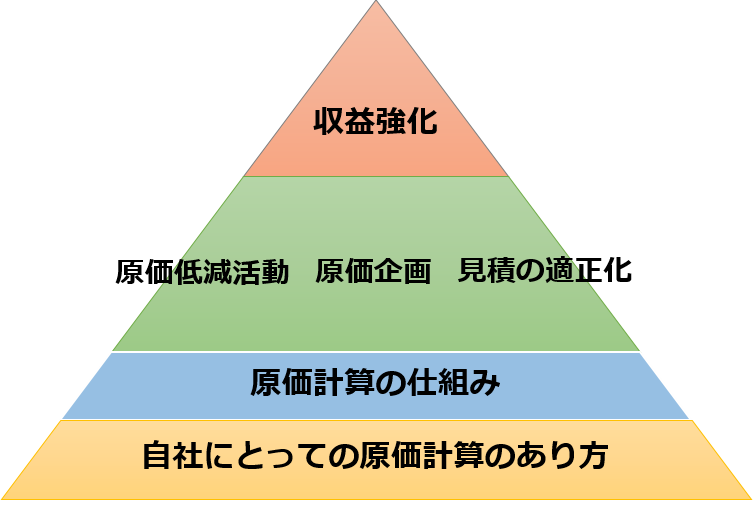

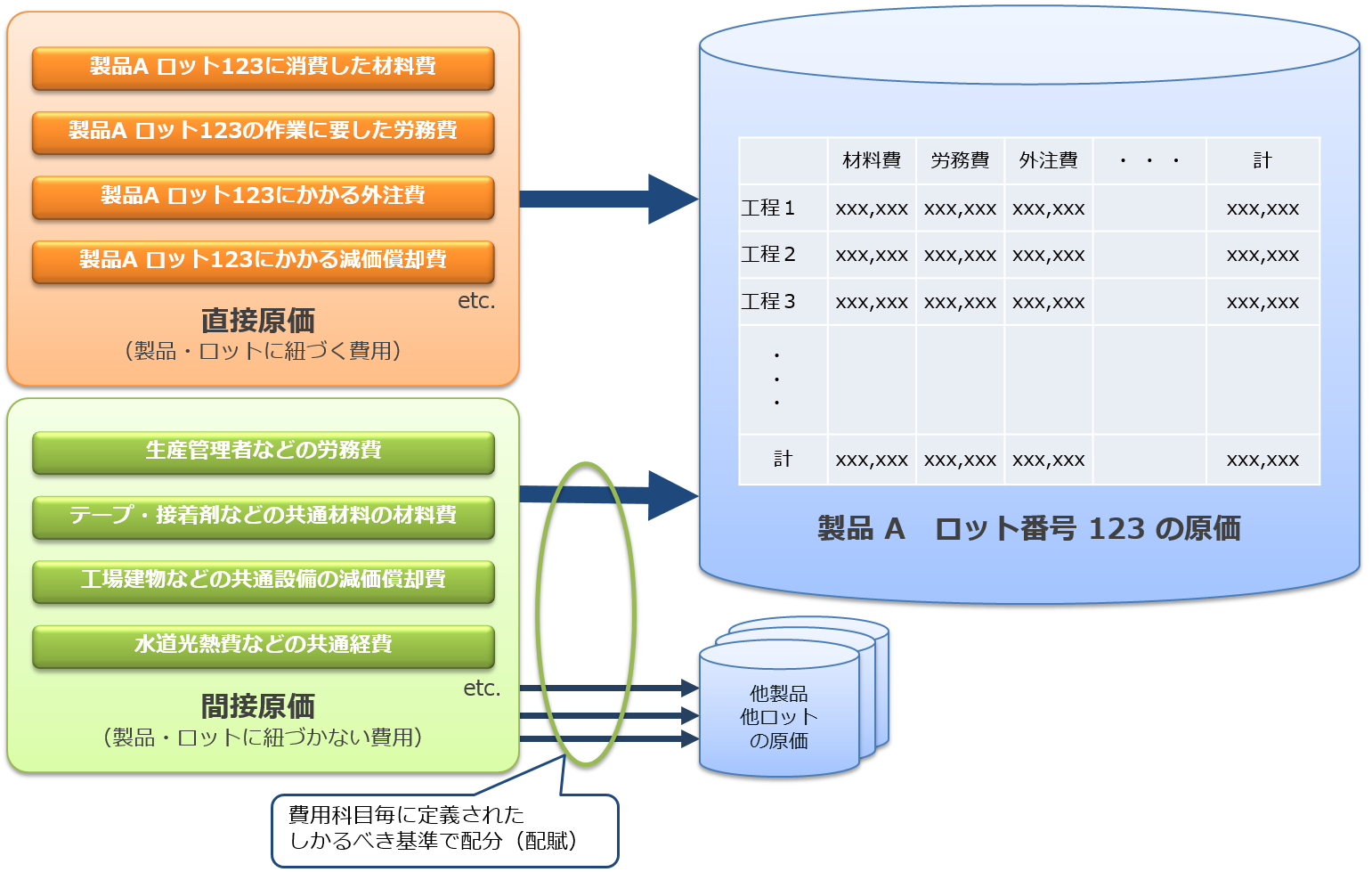

いま目の前にある製品は ・原価はいくらかかっているのか? ・原価の内訳(材料費、労務費、外注費、減価償却費、その他製造経費)はどうなっているのか? ・どこの工程で原価が大きくかかっているのか? ・あるべき姿と比べてどうなのか? ・最近の推移はどうなっているのか? これらの数値をつかむ仕組みがなければ、原価低減活動、原価企画、見積の適正化などの推進が困難となり、 収益の向上は数量増による売上アップと闇雲なコストダウン頼りとなってしまいます。

ハートビートシステムズがつくる原価管理システム

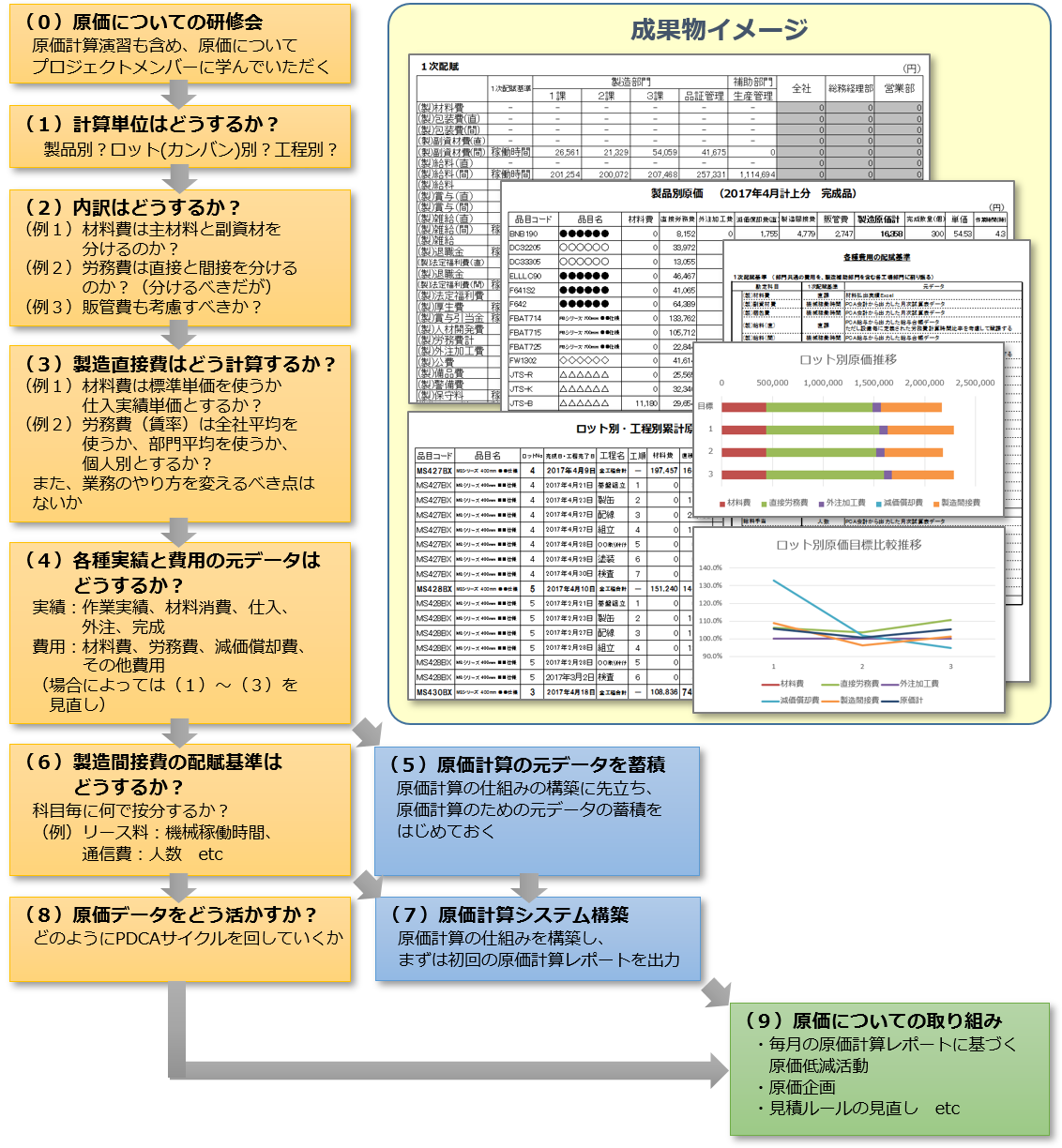

ハートビートシステムズの原価管理システムでは

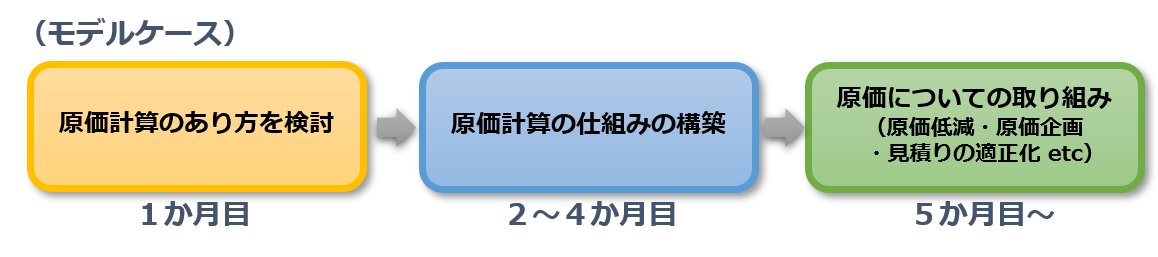

自社にとっての原価計算のあり方を設計し、それに基づいた原価管理の仕組み(システム)を構築することで

収益向上に向けた原価についての各種取り組みを推進できる基盤づくりを支援します。

・基本的に、個別原価計算、実際原価計算、全部原価計算がベースですが、標準原価計算、直接原価計算、あるいはABC(活動基準原価計算)にも対応が可能です。

・製造原価の算出だけでなく、既存製品に類似した新規品の見積りにも活かせるよう、本来は販管費の科目を原価に含めることも可能です。

・したがって「原価計算用の原価」、「見積用の原価」など、対象科目の異なる2種類の原価を計算することが可能です。

・製造間接費の配賦基準は、科目毎に「機械稼働時間割り」「人数割り」などと設定可能です。

これらにより、各製品のコスト構造を見える化し、原価低減活動、新たな製品の見積を既存の類似製品をもとに適切な金額を算出することなどに活用いただけます。

・「Aさんの人件費は、部門1と部門2にて、6:4で負担」のような計算も可能です。

※外部システム(他の生産管理システム、会計システム、給与計算システム、減価償却システムなど)から原価計算の元となるデータを取得して原価計算を行うことも可能です。

また、それらのデータの元ともなる、製造の各種予実績の管理を含めた、生産管理システムとして構築することも可能です。